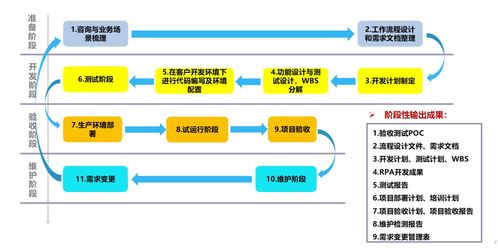

在工業4.0浪潮與智能制造戰略的推動下,工廠的數字化轉型與智能化升級已成為制造業發展的必然趨勢。國匠學院作為聚焦工業前沿的智庫平臺,系統性地將這一演進過程梳理為四個清晰階段,而數據處理服務作為關鍵支撐要素,其形態與價值亦隨之不斷深化。

第一階段:自動化與信息化基礎建設

這是工廠數字化的起點。核心在于通過引入自動化設備(如PLC、機器人)和基礎信息系統(如ERP、MES),實現生產流程的機械替代與關鍵業務數據的電子化記錄。此階段的“數據處理服務”主要表現為數據采集與初步存儲。傳感器和SCADA系統開始收集設備運行、生產數量等結構化數據,但數據多為孤立存在,分析能力弱,主要服務于流程記錄與基礎報表生成。

第二階段:系統集成與數據互聯

工廠內部各自動化單元和信息系統(如設計、生產、倉儲、管理)開始打破信息孤島,通過工業網絡、中間件等技術實現初步連接。數據處理服務的重心轉向數據匯聚與初步整合。數據中臺或工業數據平臺的雛形出現,旨在將來自不同源頭的數據進行清洗、對齊和集中管理,為后續分析奠定基礎。此時,數據分析開始應用于局部的效率優化與可視化監控。

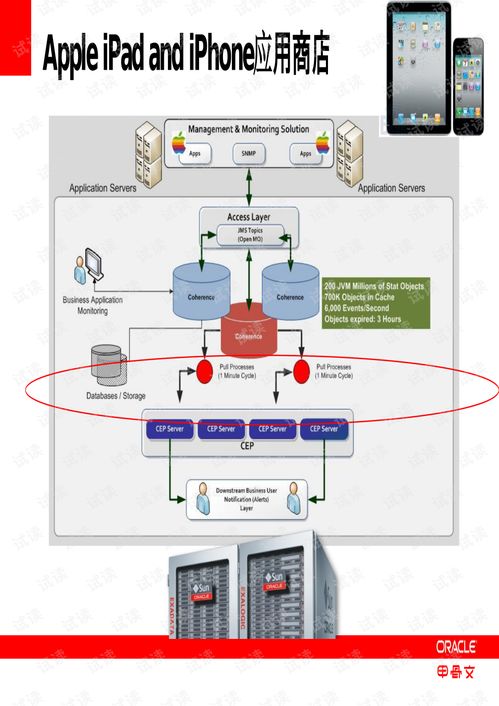

第三階段:數據驅動與智能分析

在數據互聯的基礎上,工廠進入智能化深度應用階段。利用大數據、云計算和AI算法,對匯聚的海量、多源(包括設備振動、視覺圖像、溫度曲線等非結構化數據)數據進行深度挖掘。數據處理服務演變為智能化分析與模型服務。其典型應用包括:預測性維護(通過分析設備數據預測故障)、工藝參數優化、質量缺陷智能檢測、供應鏈動態優化等。數據真正成為驅動決策、提升效能的核心生產要素。

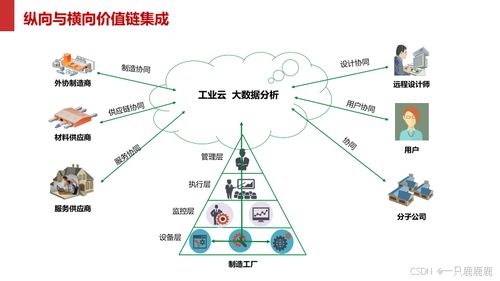

第四階段:自適應與協同智能生態

這是智能化工廠的成熟形態。工廠不再僅是內部流程的優化,而是與供應鏈上下游、終端用戶乃至整個產業生態實現數據與業務的深度協同。數據處理服務升級為全域智能與生態化服務。它基于數字孿生技術,在虛擬空間中構建與現實工廠完全映射、實時交互的模型,實現全生命周期的仿真、預測與自主優化。通過工業互聯網平臺,數據價值在生態內安全流動與共享,催生如個性化定制、協同制造、產能共享等全新商業模式。

貫穿始終:數據處理服務的核心價值演進

縱觀四個階段,數據處理服務從“記錄者”(第一階段)、“連接者”(第二階段)發展為“賦能者”(第三階段)和“共創者”(第四階段)。國匠學院強調,成功的轉型并非簡單地跳躍至高級階段,而需扎實走好每一步,尤其要重視在早期階段構建統一、規范的數據治理體系與安全框架。唯有如此,數據這座“新油田”才能被高效開采和煉化,最終驅動工廠乃至整個制造業邁向真正的敏捷、高效與可持續發展。